HACCP est l’abréviation de l’expression anglaise «Hazard Analysis and Critical Control Points» et signifie analyse des dangers et points critiques pour leur maîtrise.

Selon le principe HACCP, les entreprises alimentaires définissent des points de contrôle critiques (PCC) le long de leurs processus internes.

Un PCC est donc une étape du processus de fabrication d’un aliment où il y a un risque pour la santé qui peut être évité par des mesures de contrôle spécifiques.

Chaque PCC a une limite. Si cette limite est dépassée, une mesure corrective doit être prise.

Les 7 étapes de HACCP1 ont été développées par la National Aeronautics and Space Administration (NASA) en collaboration avec la Pillsbury Company dans les années 1960 pour garantir la sécurité alimentaire des astronautes lors des missions spatiales.

La méthode HACCP a ensuite été repris et développé par l’industrie agroalimentaire pour créer une méthode systématique d’identification, d’évaluation et de contrôle des dangers potentiels dans la production alimentaire.

7 étapes de HACCP

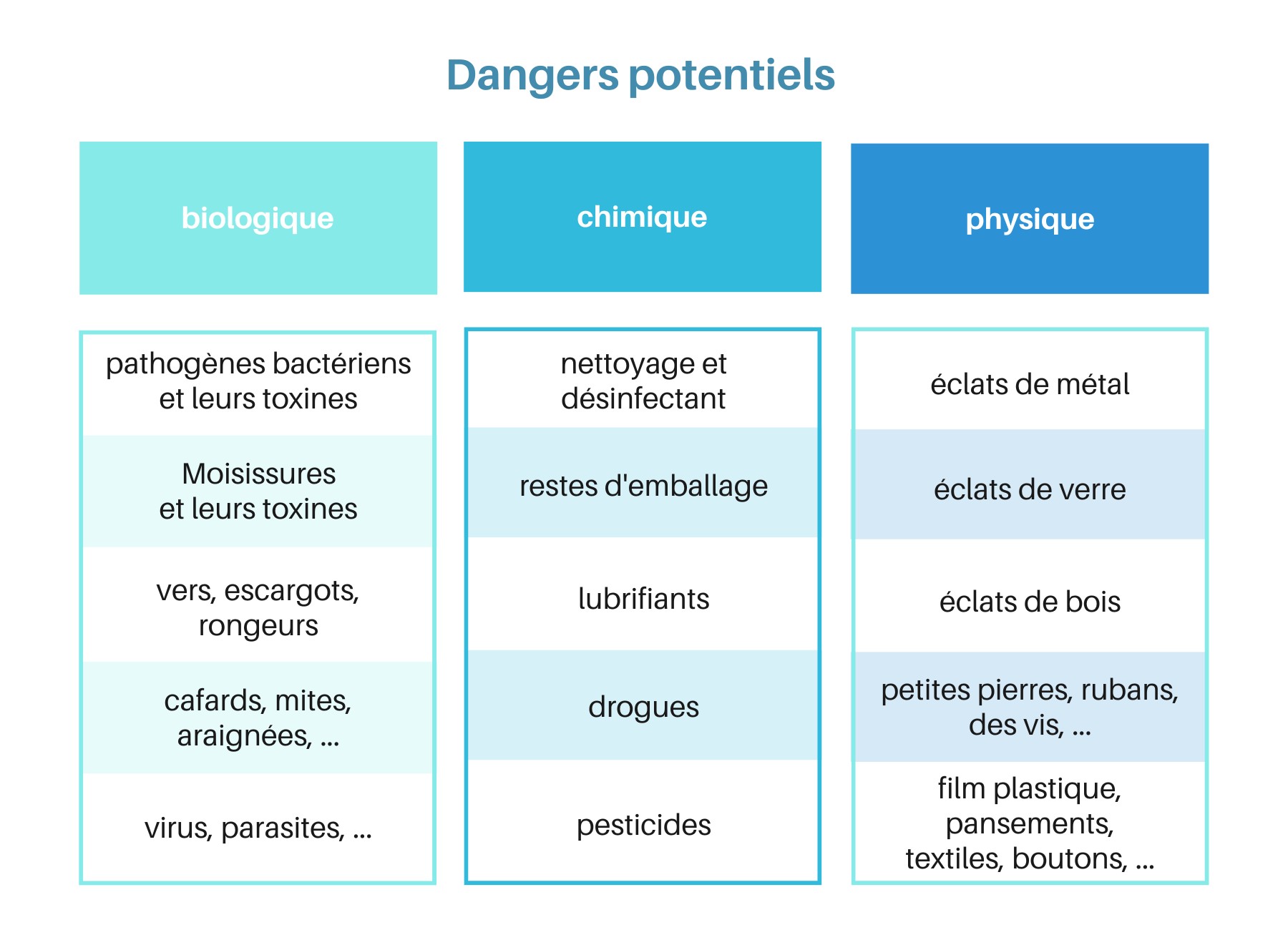

- Analyse des dangers: identification des dangers potentiels (biologiques, chimiques ou physiques) dans le processus de fabrication qui doivent être réduits à un niveau acceptable, évités ou éliminés.

- Identification des points de contrôle critiques (PCC) à toutes les étapes du processus où une surveillance est nécessaire pour prévenir, éliminer ou réduire un danger.

- Établir des limites critiques pour chaque point de contrôle (PCC).

- Établir des mesures de surveillance afin de garantir que les limites sont respectées.

- Mise en place de mesures correctives dans le cas où une limite à un PCC est dépassée ou n’est plus sous contrôle.

- Établir des procédures pour vérifier l’efficacité du système HACCP (vérification), c’est-à-dire pour vérifier si les exigences du concept HACCP sont respectées ou si des améliorations doivent être apportées.

- Rédaction de documents et d’enregistrements conformément au concept HACCP, en fonction de la nature et de la taille de l’entreprise, afin de pouvoir prouver que les exigences sont respectées.

Concept HACCP

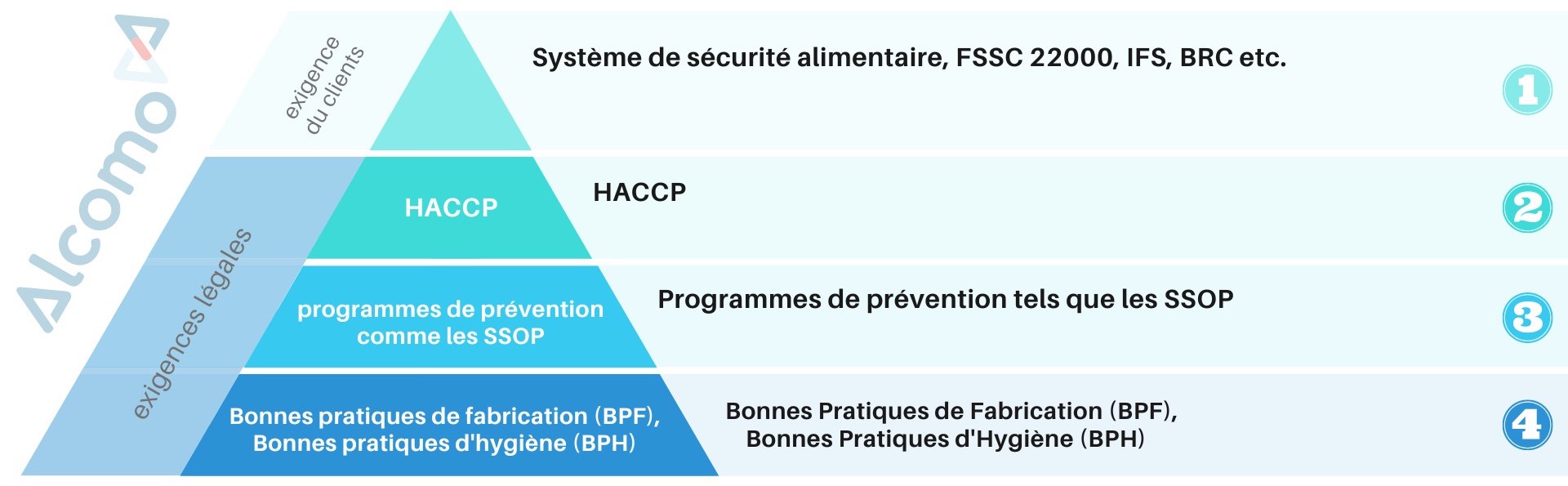

Pour qu’un concept HACCP fonctionne, des conditions préalables de base doivent être créées, également appelées programmes préventifs. Ils sont considérés comme la base de tout système de gestion de la sécurité alimentaire, tels que :

- Bonnes pratiques de fabrication (BPF; en anglais GMP – Good Manufacturing Practices) telles que l’utilisation de matières premières approuvées, contrôles en cours de processus, surveillance de la qualité des produits, etc.

- Bonnes pratiques d’hygiène (BPH; en anglais GHP – Good Hygiene Practices) telles que l’hygiène du personnel, la manipulation hygiénique des aliments, le nettoyage et la désinfection, etc.

- Programmes préventifs (PRPs de l’anglais Prerequisite Programs) tels que la lutte antiparasitaire, la maintenance des équipements, les procédures opérationnelles standard en matière d’assainissement (SSOPs de l’anglais Sanitation Standard Operation Procedure) et les plans de nettoyage, la formation, la traçabilité et les procédures de rappel.

Dans la gastronomie, les processus suivants sont normalement surveillés dans le cadre du concept HACCP :

- Réception des marchandises

- Températures des réfrigérateurs et congélateurs

- Températures de chauffage

- Températures du refroidissement (refroidissement rapide)

- Températures des aliments lors de la préparation (interruption de la chaîne du froid)

- Températures des aliments au buffet (distribution des aliments : maintien au chaud, maintien au froid)

- Températures des aliments lors de la livraison (service de livraison)

- Contrôle de l’huile de friture

- …

Dans le secteur de la gastronomie, les processus suivants sont généralement contrôlés dans le cadre des programmes préventifs et des bonnes pratiques d’hygiène et de fabrication :

- Nettoyage et désinfection (plan de nettoyage, listes de contrôle de nettoyage)

- Lutte antiparasitaire

- Entretien des appareils

- Échantillons témoins

- Contrôles de stockage (dates de consommation et de péremption des aliments)

- Formation (hygiène, HACCP, prévention des infections, nettoyage et désinfection, manipulation des aliments, etc.)

- Hygiène du personnel (lavage des mains, vêtements de travail, etc.)

- …

Systèmes de sécurité alimentaire

Les systèmes de sécurité alimentaire (FSMS de l’anglais Food Safety Management System) sont structurés en plusieurs niveaux et contiennent les éléments de base :

Idéal pour la gastronomie :

Surveillance HACCP sans papier, simple et efficace